有機廢氣是造成PM2.5的主要影響因素,有機廢氣也是工業生產中經常產生的廢氣之一。有機廢氣處理難度大,費用成本比較高,也是企業在廢水廢氣處理的重點。目前蘇州地區的有機廢氣處理,率先實現臭氧技術的全面應用。可以說,臭氧技術很好的解決了有機廢氣處理的難點。

臭氧是一種強氧化劑,其氧化還原電位達2.07V,氧化能力僅次于氟,是一種氧化能力極強的氧化劑,可用于氧化降解大多數的有機物,包括芳香族化合物、不飽和化合物、難生物降解有機物和具有毒性的危險有機物。臭氧與有機物反應的速度快,使用方便,不會產生二次污染。目前,臭氧技術在廢水處理和煙氣處理等多方面都有較多的研究和應用。臭氧氧化技術是一種近年來備受重視的水污染治理新技術,在廢水處理過程中臭氧與有機物的反應是通過兩種途徑來實現的,一種是利用臭氧分子本身的強氧化能力,直接氧化廢水中的有機污染物;另一種是通過生成氧化能力更強的HO˙來實現。臭氧在水溶液中降解產生自由基的反應可通過式①~式⑤來表示

由式①~式⑤可知,在酸性條件下,臭氧處理廢水過程中有機物的降解主要依靠臭氧分子的直接氧化作用來實現;在堿性條件下,臭氧處理廢水過程中有機物的降解可同時通過臭氧分子和HO的協同作用來實現,

增強臭氧對廢水的處理效果。目前,臭氧技術常用于污水的消毒、除色、除臭、去除有機物和降低COD等。采用臭氧可在一定程度上改善水質,減小后續生化單元的沖擊負荷,以提高廢水的可生化性,對于制定合理的廢水處理策略意義重大。

近年來,由于臭氧氧化過程形成復雜的中間產物導致污染物礦化性能較差,難以徹底去除,限制了其在廢水處理領域的應用。非均相催化臭氧氧化技術利用固體催化劑促進臭氧降解產生羥基自由基(HO˙),可高效去除難降解有機物,同時具有易于回收等技術特點,得到了越來越多的研究關注和工程應用。臭氧技術因可實現煙氣中多種污染物協同脫除而具有明顯優勢,近年來已成為國內外煙氣綜合治理領域的研究熱點。

對于燃煤鍋爐煙氣NOx排放,其中難溶于水的NO體積分數為90%~95%。然而,隨著NOx中O下角標x值的增加,NOx在水中的溶解度開始增加,例如NO2、NO3、N2O5等皆溶于水。因此,若對煙氣中大量的NO進行氧化后,則可實現在脫硫塔中與SO2的協同脫除。低溫條件下,O3與NO之間的關鍵反應如下影響臭氧同時脫硫、脫硝、脫汞的主要因素有臭氧濃度、反應溫度、反應停留時間等,這些因素在不同程度上對脫硫、脫硝、脫汞有一定的影響,尋找最佳的反應條件能使得工藝在提高污染物去除效率的同時兼顧經濟效益。

臭氧在治理有機廢氣中的應用

近年來,隨著有機廢氣治理行業的興起,等離子、光催化等技術也有了大范圍的應用,雖然這些技術各自的廢氣治理的原理不同,但由于大部分技術和設備不成熟,在廢氣治理中真正起作用的大部分是臭氧的作用。本文介紹了一種直接采用臭氧處理有機廢氣的工藝。

工藝簡介

臭氧催化法是通過臭氧與催化填料多相混合后與廢氣發生氧化還原反應。該工藝流程有著多項氧化催化方式(液相、氣相的氧化催化還原過程)。處理系統由臭氧主機和臭氧化催化處理罐兩大單元組成,臭氧主機產生的臭氧氣體導入臭氧催化處理罐內的改性水系統和氣相氧化催化處理罐內的永久性催化填料協同與廢氣發生氧化還原反應,制備得到的O3不僅純度高且不含其他雜質氣體及有害氣體,也是最安全、經濟、便捷的O3制取方式。整個工藝在特制的密閉腔內發生氧化還原、催化反應,整個反應過程安全無害,反應后的最終產物為水和二氧化碳等無異味物質。系統操作簡單、快捷且可智能控制。臭氧催化法的操作彈性大,運行維護方便,且耗能低、無耗材、壽命長,催化填料為永久性催化填料,運行費用低,維護便捷。

01工藝流程

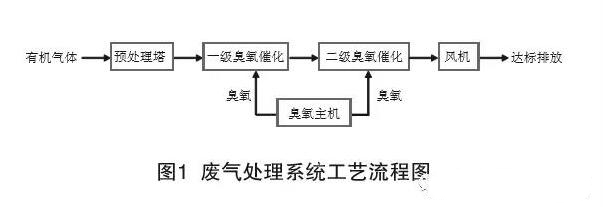

廢氣處理系統的工藝流程如圖1。

處理系統由臭氧催化分解塔與臭氧主機兩大部分組成。臭氧主機產生的臭氧氣體導入臭氧催化分解塔內,并與塔內的永久性催化填料發生協同作用,將廢氣徹底氧化分解。廢氣處理系統現場見圖。有機廢氣首先經過初級預處理裝置,將廢氣中的含酸堿物質去除掉,在負壓作用下進入經過一級臭氧催化除臭裝置,廢氣與塔中的氧化劑及催化填料將污染因子初步分解,在引風機的作用下進入二級臭氧催化除臭裝置進行處理,廢氣中的污染因子被進一步去除,從而達到凈化效果,凈化后的氣體經總引風機牽引送至15m高的排氣筒達標排放。

其中低溫等離子、光催化技術也是有機廢氣處理的項目之一。這兩項技術的核心,也是利用臭氧技術來對有機物進行分解。而臭氧技術是對有機廢氣處理最經濟有效的方法,效率更高。投資低,同時,也不會造成二次污染。有機廢氣處理是一個相對比較復雜的工藝流程,臭氧技術的應用對于有機廢氣處理,可以說是一個技術上的革新。安峰環保是一家專業的廢氣處理環保公司,在對VOCs廢氣處理和有機廢氣處理方面,有著豐富的經驗,有任何環保方面的問題,均可以來電咨詢。