蘇州某經濟開發區工業污水處理項目,污水量為4萬立方/天,總投資過億,污水處理設計思路為二期工程,污水收集三級處理,各工藝段污水污染物去除污染物比例。作為蘇州污水處理最具代表性的項目工程,項目流程齊全,工藝設備也涉及到污水泵、格柵欄等。現在針對整個項目的設計案例進行分析,相信對污水處理的你也有些啟示。

01設計進、出水水質

污水處理廠工業廢水近期占12.5%,遠期占37.5%。結合園區工業廢水排放情況及當地類似生活污水廠水質,本污水廠設計進出水水質如表1所示。各工藝段污染物去除率如表2所示。

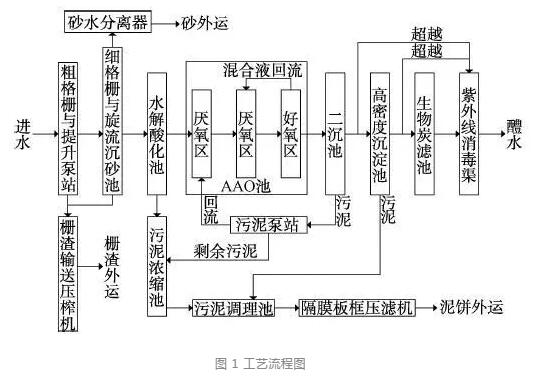

02工藝流程

本項目處理對象為生活污水和部分工業廢水的混合污水,廢水成份復雜,有毒有害和難以降解的物質較多,CODCr高(40000~43000mg/L),部分廢水色度高(5000倍),這部分廢水B/C僅為0.35,可生化性一般,與生活污水混合后B/C為0.44,進水仍需水解酸化。廢水工藝選擇原則:(1)加強預處理(2)強化生物處理(3)配套深度處理。

工藝流程如圖1所示。

03工藝參數

3.1粗格柵與提升泵站

(1)粗格柵

1座,鋼筋混凝土結構,與提升泵站合建,粗格柵渠尺寸:L×B×H=10.5m×3.2m×9m,分2格。設格柵除污機2臺,并聯運行。柵寬B=0.8m,柵縫寬為20mm,柵前水深為0.85m,過柵流速V=0.72m/s,N=1.1kW。格柵前后設鑄鐵鑲銅方閘門4臺,閘門規格為0.7m×0.7m,配手動啟閉機。

在粗格柵前后安裝超聲波液位差計,用于監控格柵前后水位差,根據格柵前后的水位差或時間間隔周期控制粗格柵自動運轉,柵渣排入柵渣小車內,定期外運。

(2)提升泵站

1座,鋼筋混凝土結構,與粗格柵合建。設計規模Q=4.0萬m3/d。

集水井尺寸:L×B×H=10m×10.5m×11.8m,有效水深為1.95m,有效容積V=205m3。

設計流量:平均日Q=1667m3/h,KZ=1.41。安裝4臺潛污泵,3用1備,規格:Q=785m3/h,H=18m,N=55kW,潛污泵帶自動耦合裝置。

集水井設超聲波液位計,監測集水池水位,并按設計水位自動啟閉潛污泵。

3.2細格柵與旋流沉砂池

細格柵與旋流沉砂池合建,建設1座,鋼筋混凝土結構,土建和設備規模按Q=4.0萬m3/d設計。

(1)細格柵渠

細格柵渠尺寸:L×B×H=8.9m×3.5m×1.6m,分2格。設轉鼓式格柵除污機2臺,并聯運轉。轉鼓直徑Φ=1.4m,柵縫寬為3mm,柵前水深為0.6m,過柵流速V=0.8m/s,N=1.5kW/臺。配無軸螺旋輸送壓榨機1套,帶2個料斗,功率N=1.1kW,材質為不銹鋼。細格柵柵前和柵后共設置4套插板閘門,閘門規格為1.0m×1.5m,材質:不銹鋼。

在細格柵前后安裝有超聲波液位差計,用于監控格柵前后水位差,根據格柵前后的水位差或時間間隔控制格柵自動運轉,并聯動無軸螺旋輸送壓榨機,完成柵渣的收集、輸送。

(2)旋流沉砂池

設旋流沉砂池1座,分2組,鋼筋混凝土結構,與細格柵渠合建。土建和設備均按4萬m3/d規模設計。

旋流沉砂池上部直徑Φ=3.65m,下部直徑Φ=1.50m,總高度為4.35m。停留時間為50.7s。每座旋流沉砂池設有除砂機1臺,N=1.5kW;氣提吸砂裝置1套。螺旋式砂水分離器1臺,處理量為Q=12~20L/s,N=0.75kW。為保證沉砂池所需水位,旋流沉砂池出水渠設溢流堰,保證沉砂池所需水位。

在旋流沉砂池出水井設置COD、pH在線檢測儀,檢測污水廠進水的COD、pH,在出水管上設置電磁流量計,檢測污水廠的進水水量。

3.3水解酸化池及AAO池

(1)水解酸化池

設水解酸化池2座,與AAO池合建,每座設計規模Q=2萬m3/d。鋼筋混凝土結構。單座水解酸化池尺寸:L×B×H=39.2m×9.4m×5.7m,有效水深H=5.2m,水力停留時間HRT=2.3h。水解酸化池出水采用三角堰出水。

(2)AAO池

設2座,與水解酸化池合建,鋼筋混凝土結構,每座設計流量為Q=2萬m3/d。每座平面尺寸:L×B×H=87.5m×39.2m×5.7m,有效水深為5.0m,總深度為5.7m,總有效容積為15590m3,總水力停留時間HRT=18.5h。包括厭氧區、缺氧區和好氧區。

污泥負荷為0.04kgBOD5/(kgMLSS·d),混合液濃度MLSS濃度為3500mg/L,采用鼓風曝氣。

厭氧區有效容積1560m3,水力停留時間HRT=1.86h,工藝尺寸:L×B×H=8m×39.2m×5.7m。設立式渦輪攪拌機5臺,葉輪直徑2000mm,N=2.2KW。

缺氧區有效容積為2100m3,水力停留時間HRT=2.5h,工藝平面尺寸:L×B×H=12.3m×39.2m×5.7m。設潛水推進器2臺,葉輪直徑為2.5m,N=4.5KW。

好氧區有效容積為11920m3,水力停留時間HRT=14.2h,工藝平面尺寸:L×B×H=65.8m×39.2m×5.7m。采用微孔曝氣器曝氣,每池安裝1620個,曝氣器充氧能力為0.14~0.22kgO2/(h·個)。

AAO生化池設混合液回流,回流比為200%~400%,每座設內回流潛水泵3臺(2用1備,其中1臺變頻控制)。型號為:Q=2100m3/h,H=0.8m,N=7.5kW。池內設有DO在線測定儀,污泥濃度、MLSS濃度在線測定儀等檢測儀表。在AAO生化池進風管上設蝶閥,根據DO在線測定儀檢測結果調節、控制風機房鼓風機的風量。

3.4二沉池

設2座二沉池,并聯運行,鋼筋混凝土結構。每座設計流量Q=2.0×104m3/d。每座工藝尺寸:Φ=40.0m×5.1m。沉淀時間T=2h,有效水深H=2.10m,平均時表面負荷q=0.66m3/(㎡?h)(最大流量時負荷q=0.94m3/(㎡?h)。每座設中心傳動吸泥機泥機1臺,Φ=40m,N=0.55kW,周邊線速為3m/min。排泥:重力排泥。

控制方式:由PLC控制自動運行,也可現場手動控制。

3.5污泥泵站

設1座,鋼筋混凝土結構,設計規模Q=4萬m3/d

污泥泵站集水池有效容積為V=250m3,污泥回流比按R=50%~100%設計。設置回流污泥泵3臺,2用1備,單臺技術參數:Q=833m3/h,H=7m,N=37kW。設剩余污泥泵2臺,1用1備,單臺技術參數:Q=60m3/h,H=18m,N=5.5kW。

控制方式:潛污泵應有過載過熱等常規保護,均要求可以現場就地控制及遠程集中控制。回流污泥泵、剩余污泥泵需具備自動輪值功能。

3.6高密度沉淀池

1座,半地下式鋼筋混凝土結構,土建及設備均按4萬m3/d規模設計;分為2組,每組設混凝池1格,絮凝池1格,沉淀池1格。高密度沉淀池集混合、絮凝、高效沉淀為一體,同時將二次提升泵站整合入池體內。單組混合池尺寸:3m×3m×4m,水力停留時間HRT=1.6min,配備一臺槳葉式攪拌機,攪拌功率為11kW,單組絮凝池尺寸:7m×7m×6.9m,配備一臺槳葉式攪拌機,攪拌功率7.5kW,單組沉淀池沉淀區平面尺寸:12.5m×15m×6.9m,配備一臺直徑為12.5m的刮泥機,沉淀池平均流量時表面水力負荷7.89m3/(㎡?h),最大流量時表面水力負荷11.05m3/(㎡?h)。二次提升泵站內配備3臺軸流泵,2用1備,規格:Q=1150m3/h,H=7m,N=37kW,變頻。

3.7生物炭濾池

1座,設計規模為Q=4萬m3/d。鋼筋混凝土結構,工藝平面尺寸:L×B=33.9m×29.9m。

濾池設計濾速為6.2m/h,強制濾速為7.5m/h,每座濾池分6格,單格尺寸:L×B×H=9m×8.2m×5.8m,采用顆粒活性炭和石英砂雙層濾料,濾池底部礫石層厚度為0.2m,砂濾層厚度為0.45m,活性炭濾料層厚度為1.5m。濾池采用氣水異向流運行方式,正常過濾時,水自上而下通過濾層,空氣由濾層底部向上通過濾層。

濾池的正常曝氣由鼓風機房提供空氣,反沖洗由設置于濾池內的羅茨鼓風機提供反洗空氣,正常工作時,單座濾池的總曝氣量約為38m3/min。單格濾池反沖洗時,單獨提供的反沖洗曝氣量為57m3/min。設置反沖洗用羅茨風機3臺,2用1備,規格:Q=30m3/min,P=53.9kPa,N=45kW,濾池的沖洗周期必須根據出水水質、濾料層的水力損失綜合而定,一般為24~72h。沖洗方式為氣水聯合反沖洗,即先氣洗,氣洗強度:15L/(m2?s),氣洗時間為4min;然后氣水聯合反洗4min,氣洗強度:15L/(m2?s),水洗強度為4.1L/(m2?s);最后單獨水洗6min,水洗強度為8.2L/(m2?s)。反洗空氣通過池底的配氣系統進入濾池,反洗水流方向自下而上流經濾料層。各格濾池依次進行反沖洗,以保證整個污水處理系統不受影響而能正常運行。生物炭濾池以過濾后的水作為反沖洗水源,配備3臺濾池反沖洗水泵,2用1備,規格:Q=950m3/h,H=9.5m,N=45kW。

3.8紫外線消毒渠

1座,設計規模Q=4萬m3/d設計,尺寸:L×B×H=16.8m×4.5m×1.5m,分為2條渠道,每個渠道寬1m,槽內水深為0.71m。渠道設水位控制堰板調節水位,實現良好的水力推流條件,保證紫外線光照接觸時間不少于10s。

安裝紫外線消毒設備2套,共12個模塊,每個模塊8根燈管,共96根燈管。總裝機功率N=16.8kW。采用機械加化學清洗方式清洗,配套自動清洗系統1套,系統控制中心1套。

渠道進水口設插板閘門2臺,閘門規格為1000mm×1100mm,配手動啟閉機。出水渠設潛水泵2臺,Q=20m3/h,H=15m,N=2.2kW,供污泥脫水間回用。

3.9污泥脫水系統

(1)污泥濃縮池

設2座,單座規模Q=2萬m3/d規模設計。單座尺寸Φ=9×4.8m,有效水深為4m,單座有效容積為254m3,設計固體負荷50kg/(m2?d),停留時間為14.2h。

污泥濃縮池接納水解酸化池與AAO池的剩余酸化污泥,將含水率99.3%的剩余污泥(約為860m3/d)濃縮至含水率98%,濃縮后的污泥(約為300m3/d)輸送至污泥脫水間。

(2)脫水間

1座,土建和設備均按總規模Q=4萬m3/d實施,每天處理絕干污泥量為6.7t,脫水后的污泥含水率為50%。

脫水間為框架結構,3層,占地面積為454㎡,總建筑面積為1135.7㎡,建筑高度為16.8m。一層主要為污泥轉運區、儲藥加藥區、污泥調理池區,二層主要為皮帶輸送區,三層主要為除臭區、污泥脫水區、值班配電區。

配置自動拉板隔膜板框壓濾機組2臺,單臺過濾面積為250㎡。2臺壓濾機并聯使用,壓濾機單個工作周期為4h,脫水間每天三班兩運轉制。設置污泥調理池2座,單座有效容積為70m3,在調理池分別投加調理藥劑。

3.10濾液除磷系統

主要功能為去除污泥濃縮池上清液以及污泥脫水間污泥壓濾液中的磷,由壓濾液集水池、水解酸化池污泥池、多功能一體化凈水裝置組成。壓濾液集水池1座,鋼筋砼結構,尺寸5.5m×3m×3.5m,有效水深為3m,有效容積為50m3;水解酸化池污泥池1座,尺寸5.5m×3m×3.5m,有效水深2m;多功能一體化凈水裝置2套,每套處理能力25m3/h。

3.11加藥間

設1座,單層框架結構,按總規模Q=4萬m3/d設計。加藥間尺寸:L×B=25.2m×10.2m。

加藥間投加三種藥劑:PAC、PAM、碳源(乙酸鈉)。混凝劑采用PAC,設計最大投加量為30mg/L,投加濃度為10%~15%。助凝劑采用PAM,設計最大投加量為1mg/L,投加濃度為0.2%。碳源采用乙酸鈉,設計最大投加量為50mg/L,投加濃度為15%。

04設計特點

4.1光催化除臭

本工程在污泥脫水間及污泥濃縮池設置臭氣收集管道,利用風機將臭氣抽吸至位于污泥脫水間三樓的光催化除臭裝置內處理。裝置占地小、安裝方便、反應效率高、除味效果好、設備運行穩定,受各種環境和外在的條件影響小、操作管理簡單、運行費用低。

4.2濾液除磷

本工程采用生物同步除磷脫氮工藝,為降低污泥濃縮的運行及投資費用,AAO池剩余污泥濃縮采用重力濃縮。但重力濃縮池因水力停留時間長,污泥在池內會發生厭氧放磷,如果將污泥水直接回流至污水處理系統,將增加污水處理的磷負荷,降低生物除磷的效果。因此,應將重力濃縮過程中產生的污泥水進行除磷后再返回水處理構筑物進行處理。本工程設置多功能一體化凈水裝置兩套,利用管道混合器投加PAC(投加濃度為30mg/L)去除濾液中的磷。

4.3采用生物炭濾池

生物炭濾技術同時具有過濾、活性炭吸附和曝氣生物濾池的三重功能,活性炭填料上生長大量的微生物,使生物炭濾裝置集生物降解、過濾和吸附為一體,先降解,再吸附。具有出水水質優良、運行維護費用低廉的特點,避免了活性炭吸附工藝活性炭耗量大的缺點。當經強化生物處理后水質達標時,可超越深度處理單元,以節約運行費用。

生物炭濾池采用顆粒活性炭和石英砂雙層濾料。濾池采用氣水異向流運行方式,定期反沖洗,不易堵塞。與普通砂濾池相比,生物炭濾池具備如下特點:集生物降解、過濾和吸附三重功能于一體;濾池納污能力強;擴展能力強,可通過改變運行工況實現去除COD、SS,可實現反硝化脫氮功能。

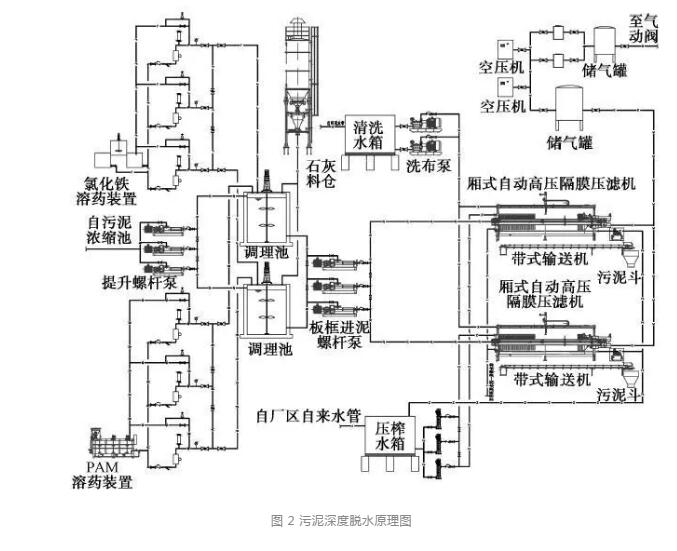

4.4污泥深度脫水

濃縮后的污泥采用投加石灰(污泥干固體質量的10%~50%)、FeCl3(污泥干固體質量的3%~15%)、PAM(投加濃度為1mg/L)調理后泵入高壓隔膜板框壓濾,使污泥含水率達50%以下,最終進入填埋場填埋。污泥深度脫水原理圖如圖2所示。

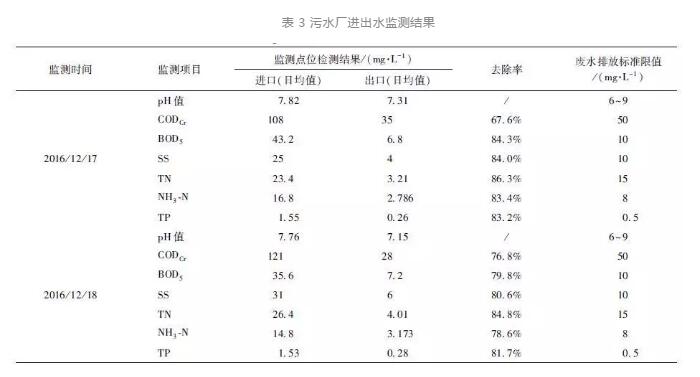

04運行情況及技術經濟分析

根據驗收監測報告的監測結果可知污水廠出水可穩定達到GB19818—2002一級A標準,監測結果如表3所示。

05結論

蘇州污水處理工程對出水要求較高,要求實現中水回用效果。其中污泥含水率要求遠高于國家標準。此污水處理工程案例具體代表性,環保公司對于此類廢水處理基本上也是以上的工藝流程。此污水處理工藝僅供大家參與,如有更好的污水處理方案可以來電探討。